半導体工場の自動化を実現!生産性向上のための「ロボット」採用例

半導体を製造する工場は、さまざまな工場の中で、最も自動化が進んでいる分野だといえます。

半導体工場の中には、生産性と品質を最大化させるための多種多様な自動化設備が設置されており、生産計画に沿って高度なチップを作り続けています。

世界の半導体市場は2026年には50兆5000億円に達すると予測されています。暮らしや社会を、より豊かで持続可能なものにしていくためには、高度な半導体をより効率的に生産できる工場が欠かせません。

半導体工場の自動化を阻む課題

製造が自動化して確かに稼働に必要とする人数は減りますが、技術の精密化によってさらに技術レベルの高い製造技術者、機材のオペレーターが必要となってきます。

製造の自動化は高まっているものの、新技術のレベルで生産ラインを編成し、効率的に運用できる技術者や専門職が不足しているのが現状です。

当社では生産ラインの付加価値、機能性を落とすことなく運用難易度の易しいシステム設計を提案いたします。

半導体工場におけるシステム導入事例

半導体工場での具体的なシステム導入事例を紹介します。

クリーンルームでの高精度・高速なウエハー搬送システム

シリコンウエハーに微細な回路を作るため、回路パターンの転写、エッチング、洗浄などの工程を踏むのですが、各工程の前後でウエハー搬送が必要です。

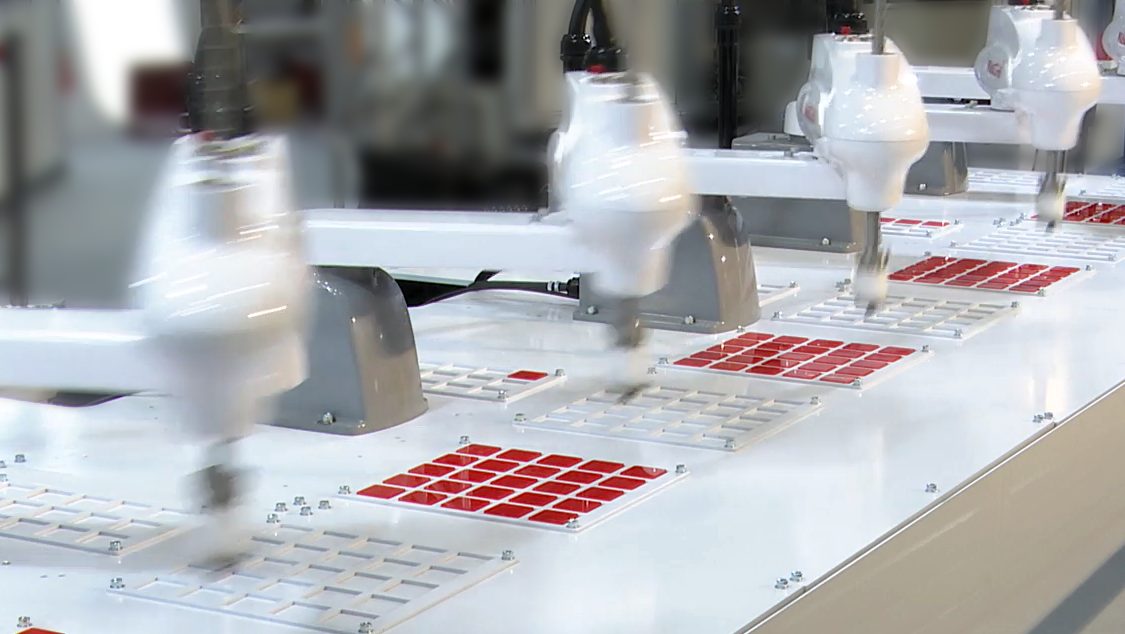

非常に高いクリーン性と、歩留まり向上や加工速度向上のため高精度な搬送能力が求められますが、この作業に産業用ロボットを活用しています。

様々な環境や条件に合わせたウエハー搬送用のクリーンロボットを選定し、高精度なウエハー搬送を実現しています。

ロボットセル生産システム導入による生産ラインの柔軟化

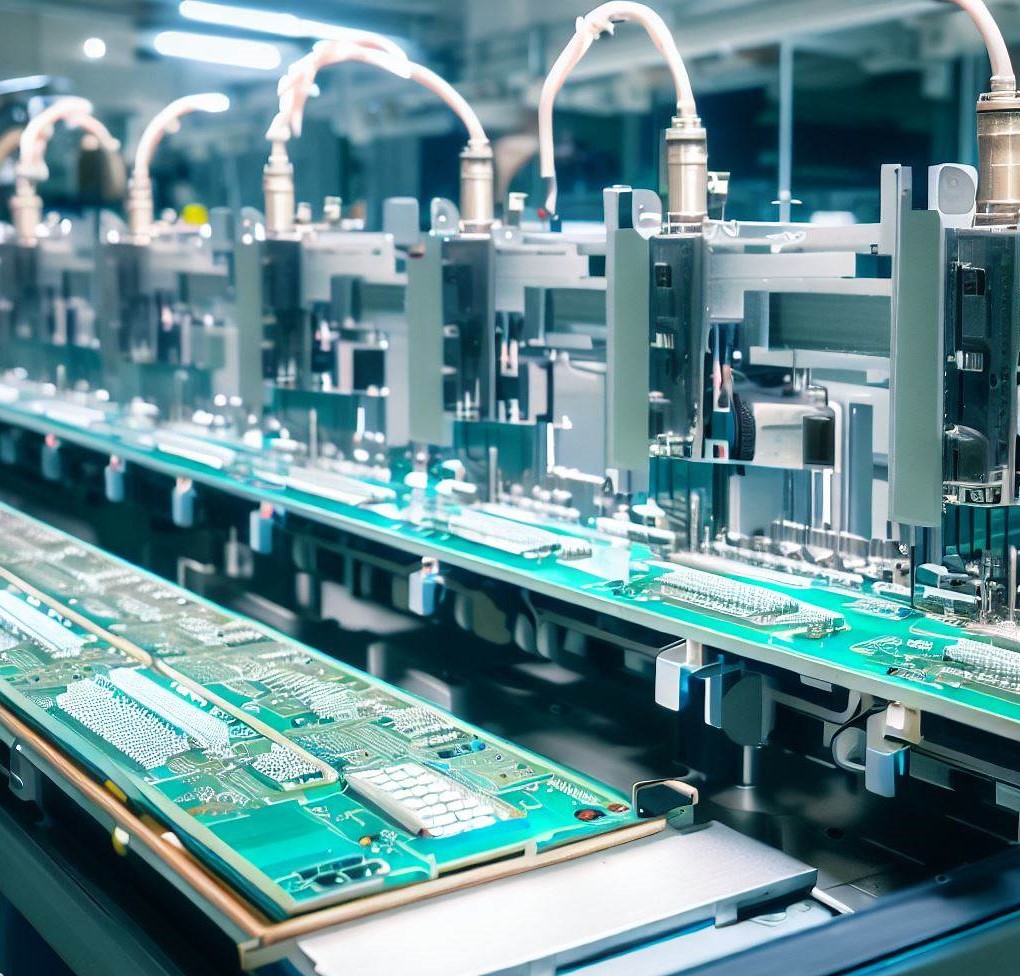

電子部品・デバイス業界で主流となっているセル生産は、生産品目の柔軟な変更が求められるため、自動化が難しいという難点がありました。

そこで1つ1つの工程ごとをパッケージ化することで柔軟性を高める動きが近年見受けられています。

「部品供給セル」「組立セル」「検査セル」等の細かな各工程をセル化し、それらを生産工程や用途によって自由に並び替えることで柔軟性のある生産ラインを自由に組み上げることが可能です。

AI外観検査による基板検査の自動化

信頼性や品質などを確保するために各工程で検査が行われます。ウエハー製造時、回路製作時、パッケージ化時などに実施され検査項目は多岐にわたります。

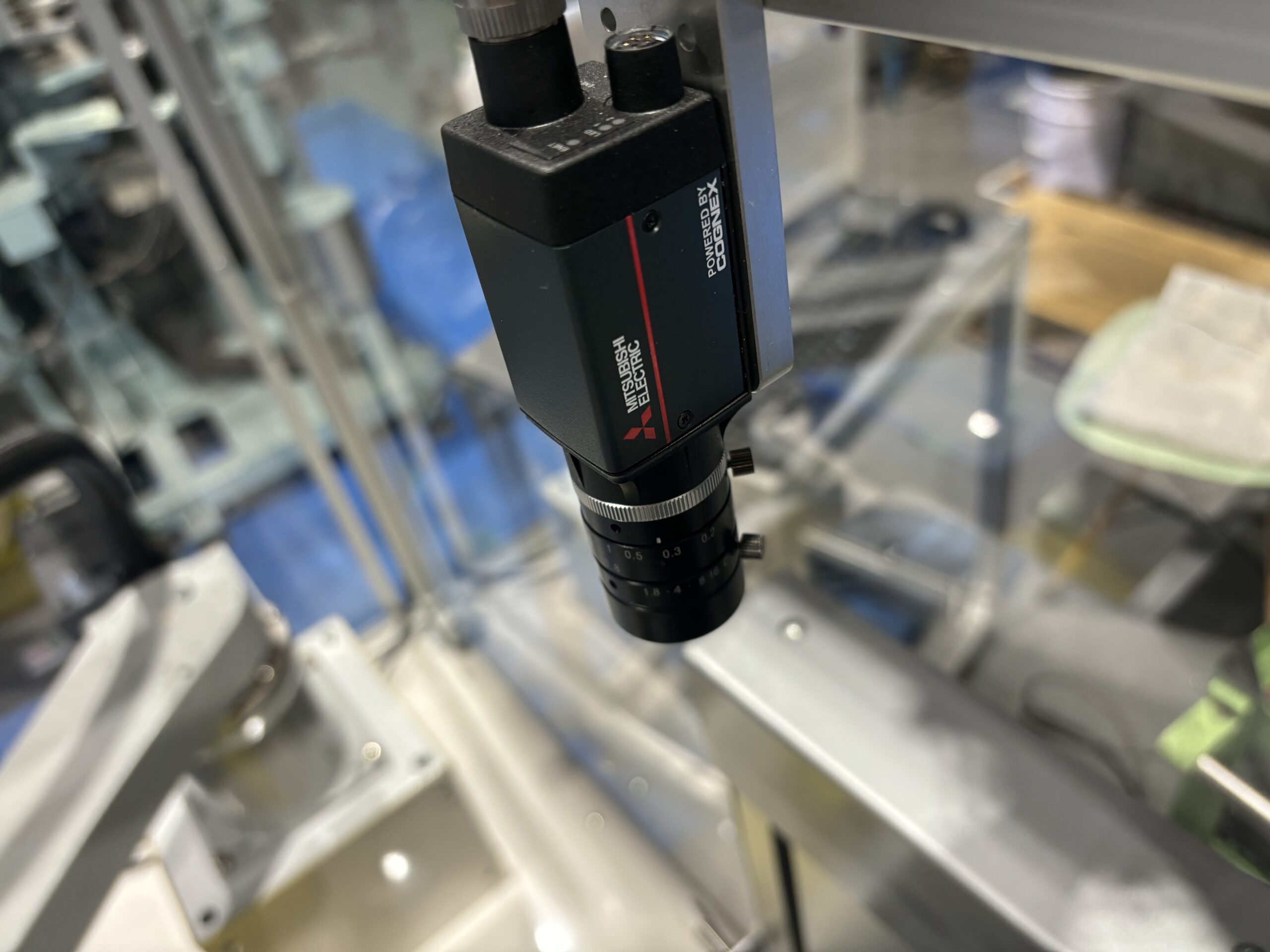

半導体検査の際は画像データを用いた外観検査が大半を占めています。高解像度のカメラや赤外線カメラを用いて異常や不良がないかを確認し、異物を発見した後は、パターン転写を行ってレーザー発信機・受信機で異物の位置を特定します。

この外観検査にディープラーニングを組みこむことで検出精度の向上を図ることができる。さらに新たに検出するべき欠陥を特定したりとディープラーニングを用いることで外観検査にさらなる可能性をもたらすことが可能になります。

関連コンテンツ

CONTACT

ご依頼及び業務内容へのご質問などお気軽にお問い合わせください