自動車・鉄鋼工場の自動化を実現!省力化の事例やDX推進の課題を解説

自動車工場や、鉄鋼工場では重量物の取り扱いやケガの恐れがある工作機の取り扱うことなどから、過酷であったり危険な作業を伴うことがあります。

過酷環境からの開放や省力化、省人化に向けて自動化の検討を進めても、課題が多々発生し自動化を諦めてしまう企業が多く存在します。

また、ニーズによる多様な製品の変動により一部エリアの自動化は成せても工場全体の自動化は課題とされています。

当社では最先端のアプリケーションを用いることで自動化を阻む課題に対応し、オールインワンなシステムを製作しております。

ここでは、自動車・鉄鋼工場で自動化を阻む課題や、システム事例について紹介いたします。

自動車・鉄鋼工場の自動化を阻む課題

経済産業省の発表* によると製造業の直面している課題として駐在員に依存したマネジメント。個別最適化された一部の自動化にとどまり、工場全体やサプライチェーンと連動したデジタル化には至っていないことが課題とされています。

*出展元:経済産業省「製造業を巡る現状と課題 今後の政策の方向性」

製造プロセスの標準化やデジタル化のためのシステム導入を急務とされていますが、さまざまな課題が立ちはだかっています。

自動車・鉄鋼工場におけるシステム導入事例

自動車・鉄鋼工場での具体的なシステム導入事例を紹介します。

冷間プレス前の一液潤滑処理を自動化、製品品質の向上および均一化を達成

部品の冷間プレスラインではプレス時の金型破損防止のために表面処理工程があります。過去にはリン酸塩被膜処理を行うボンデ処理が主流でしたが、環境への汚染問題が深刻でした。近年ではリン酸塩に代わり、環境考慮をした一液型の潤滑剤を用いて表面処理を行うよう変化してきています。

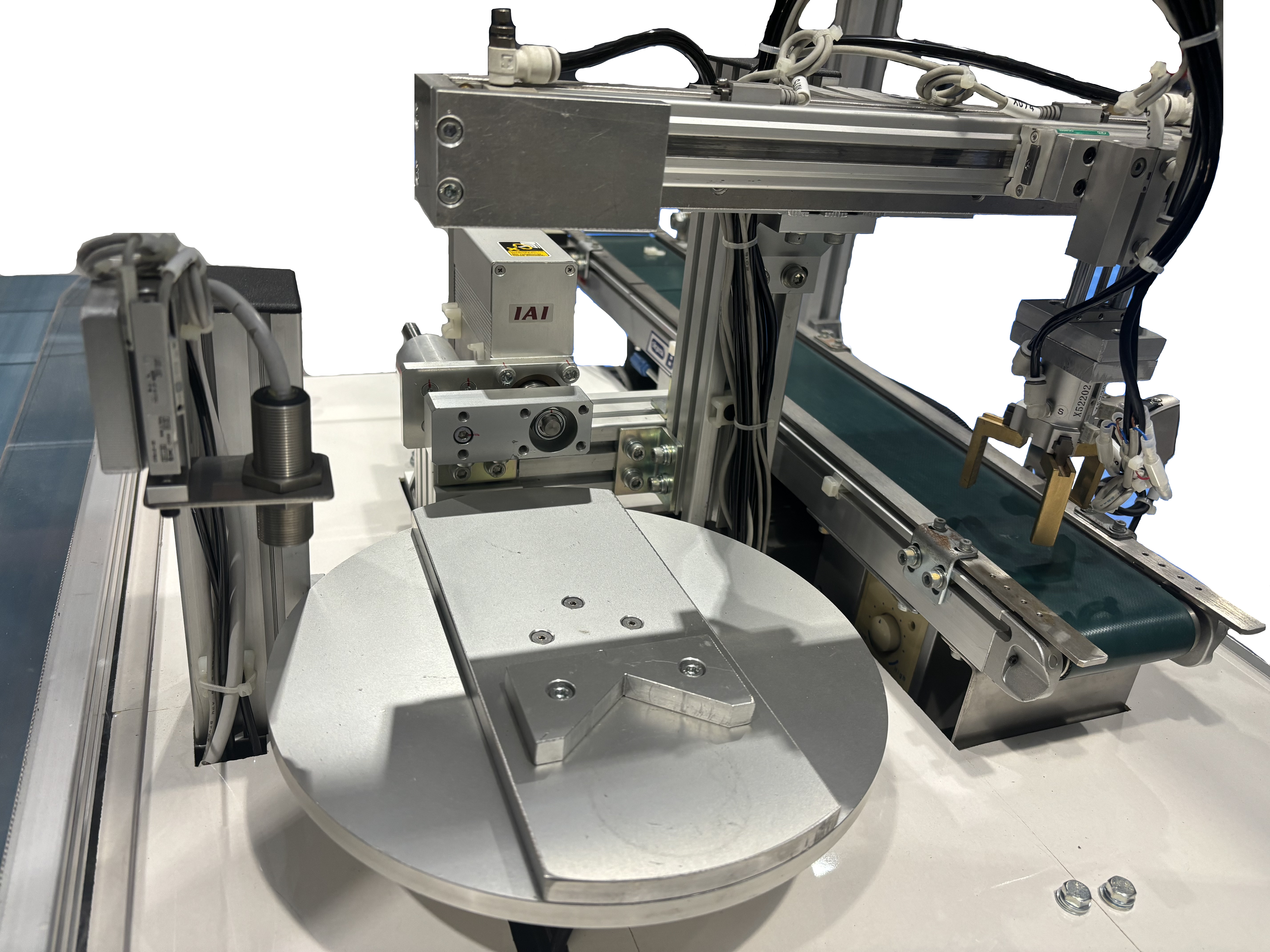

温度管理がシビアな一液潤滑剤を正確に管理し、製品の表面処理を行うことでプレス後の製品品質の向上および均一化を達成しております。また表面処理前後の投入排出工程を産業用ロボットを用いて自動化することで、2人必要だった人員を削減し、省人化を実現しています。

多品種のロードアンロードをロボットと3Dカメラを用いて自動化

ロボットを用いた工作機へのロードアンロード(投入/排出)システムは従来より数多く導入されております。しかし、対象品が1品種に絞られていたり、整列してある必要があったり運用の制約があることが課題でした。

多品種への対応や整列されていない加工品に対応するために3Dカメラを活用した自動化を実現しています。3Dカメラの撮像により正確なピッキング位置の認識と、外形寸法の取得により品種の判別を行います。工作機への加工指令もシステムが行うことで完全無人の加工ラインを実現しています。

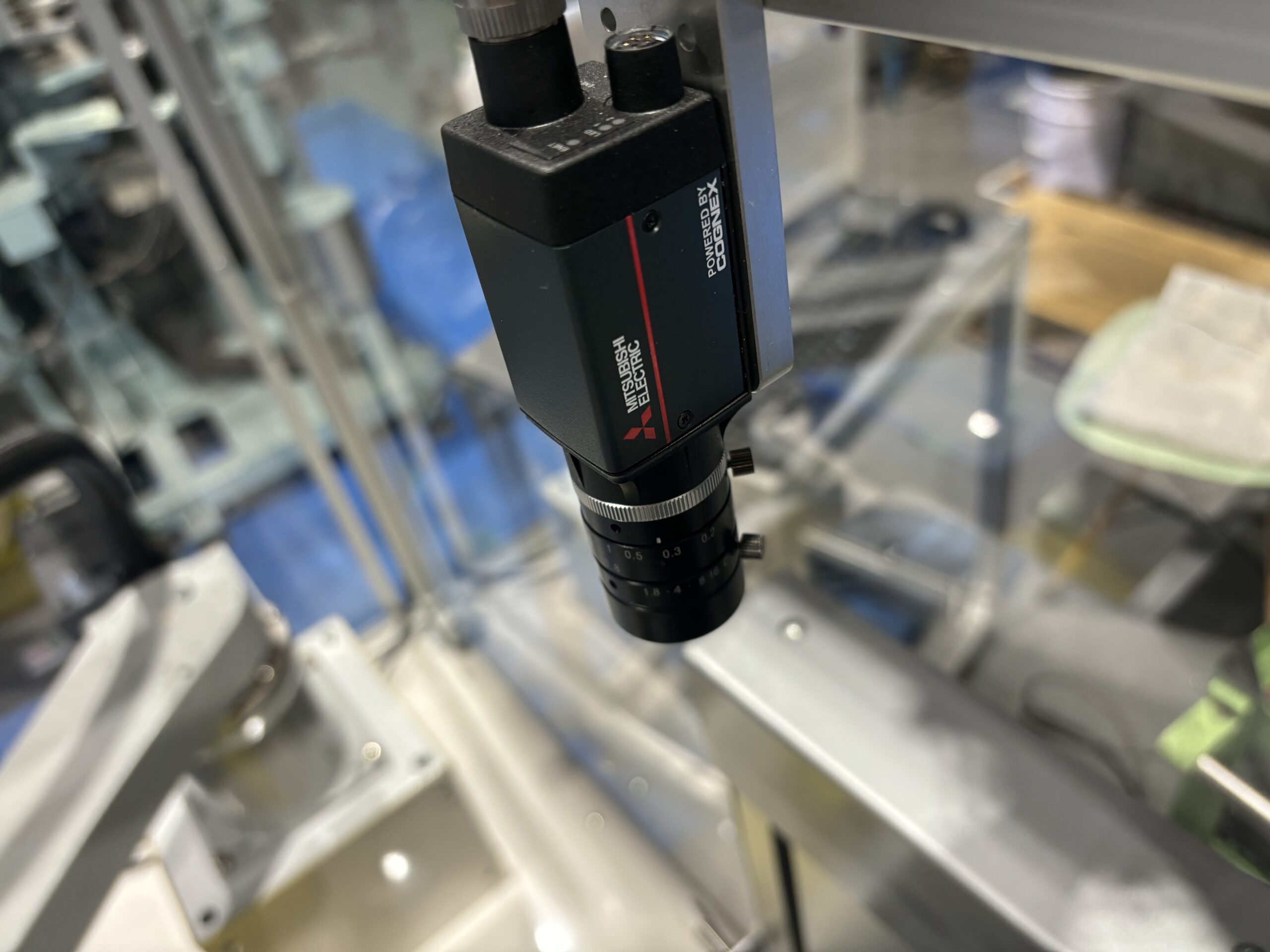

3D計測器を用いた熟練工の検査作業を再現

熟練工が行っていた精密部品の検査を自動化するために、高精度な3Dスキャナーとロボット、コンベアを用いた検査ラインの検証事例です。

コンベア上を流れる精密部品をロボットがピッキングし、3Dスキャナーにて計測します。ロボットがピッキングしていることで片面だけではなく複数の方向から検査することが可能です。精密部品のマスターデータ、3Dスキャナーでの計測データ、ロボットの姿勢データを組み合わせることで熟練工の検査精度を再現しました。

関連コンテンツ

CONTACT

ご依頼及び業務内容へのご質問などお気軽にお問い合わせください